Перед основным процессом экструзии хранящееся полимерное сырье смешивается с различными добавками, такими как стабилизаторы (для термостойкости, окислительной стабильности, устойчивости к ультрафиолетовому излучению и т. д.), цветные пигменты, антипирены, наполнители, смазочные материалы, армирующие вещества и т. д. для улучшения качество и технологичность продукции.Смешивание полимера с добавками также помогает достичь целевых характеристик профиля свойств.

Для некоторых систем смол обычно используется дополнительный процесс сушки, чтобы предотвратить разрушение полимера под действием влаги.С другой стороны, материалы, которые обычно не требуют сушки перед использованием, все равно могут подвергаться сушке, особенно если они хранились в холодных помещениях и внезапно помещались в более теплую среду, тем самым инициируя конденсацию влаги на поверхности материала.

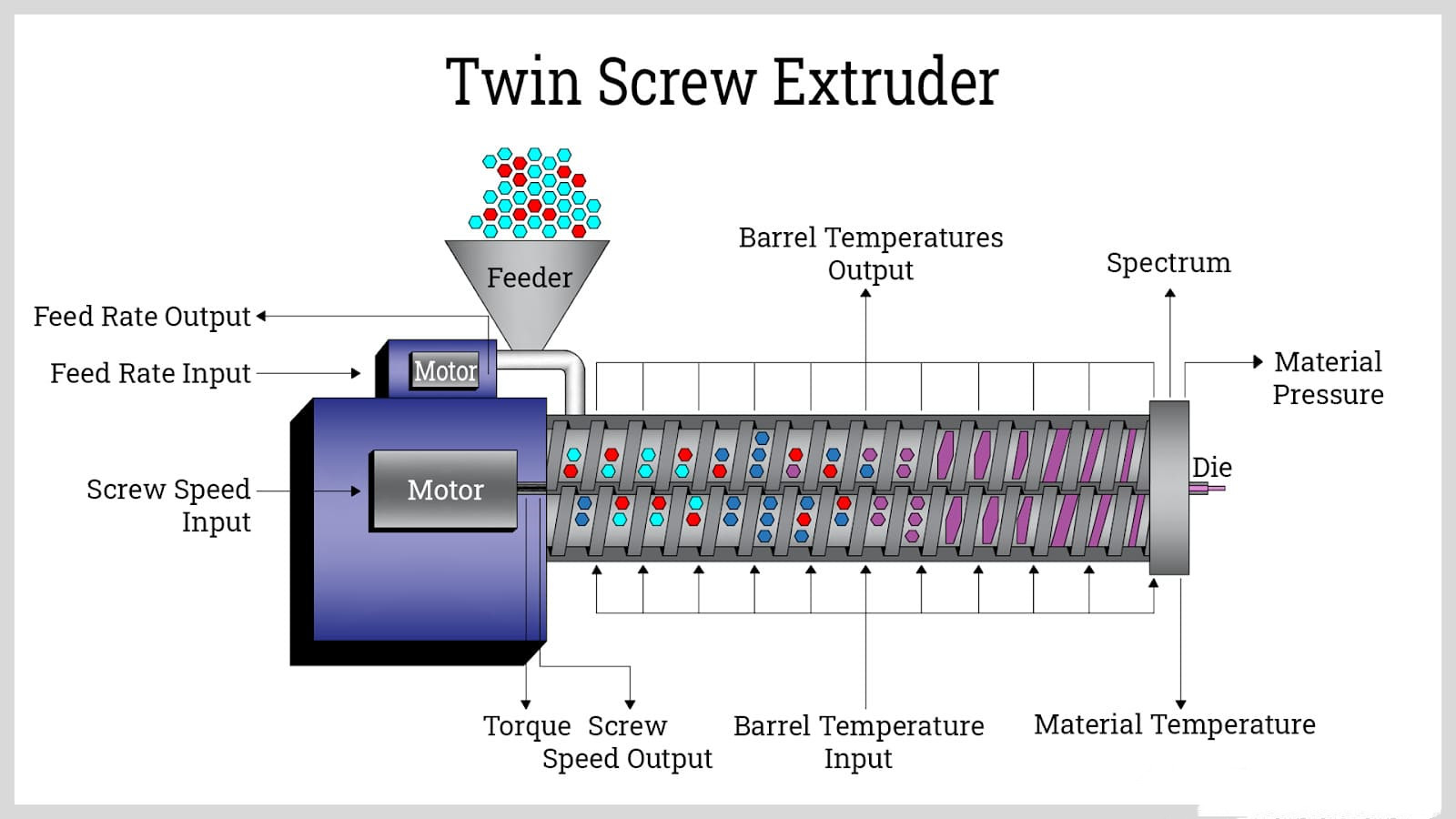

После того как полимер и добавки смешаны и высушены, смесь самотеком подается в загрузочный бункер и через горловину экструдера.

Одной из распространенных проблем при работе с твердыми материалами, такими как полимерный порошок, является его сыпучесть.В некоторых случаях может произойти застревание материала внутри бункера.Таким образом, можно использовать специальные меры, такие как периодическое впрыскивание азота или любого инертного газа, чтобы разрушить любой полимер, скопившийся на поверхности загрузочного бункера, тем самым гарантируя хороший поток материала.

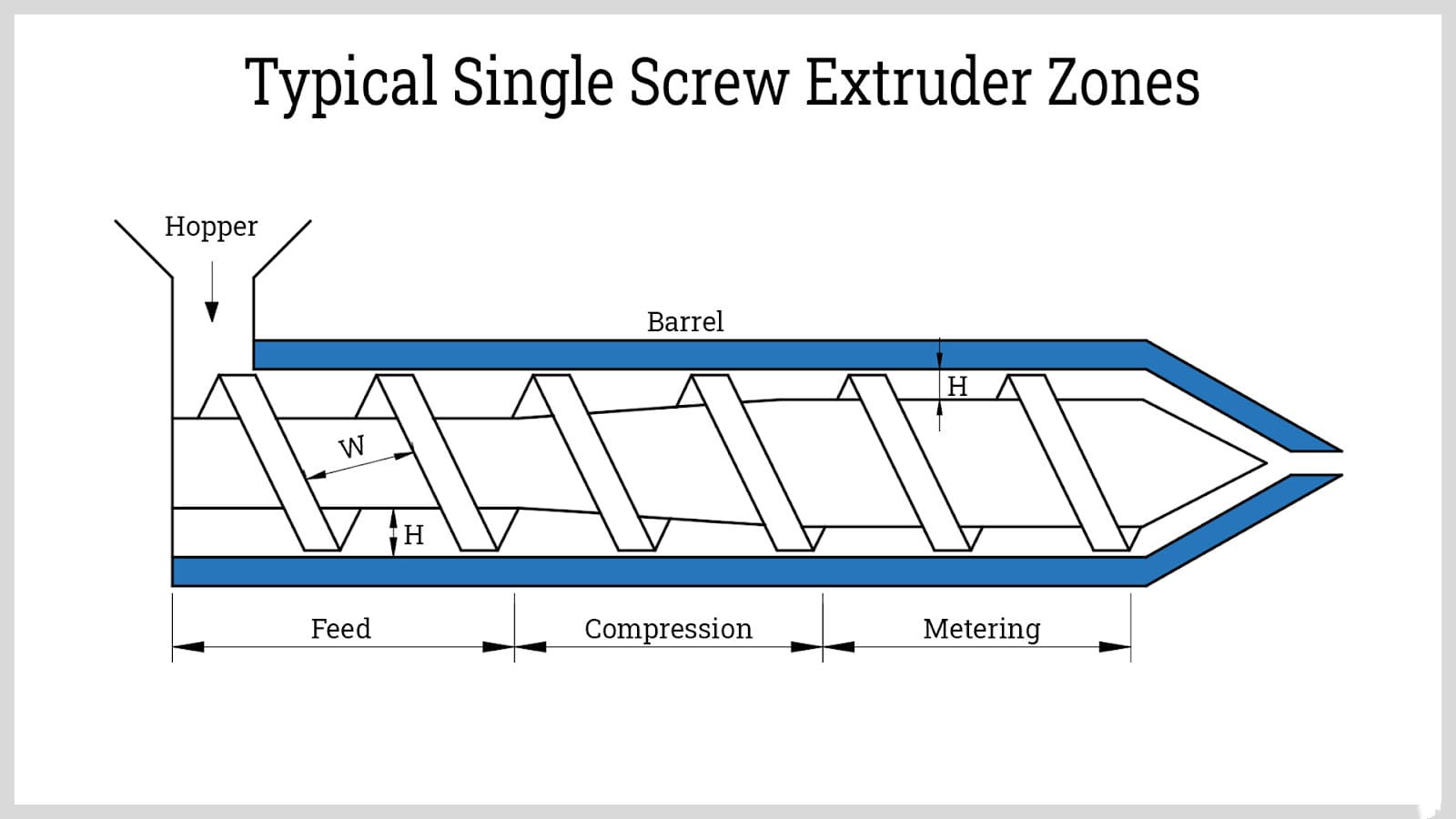

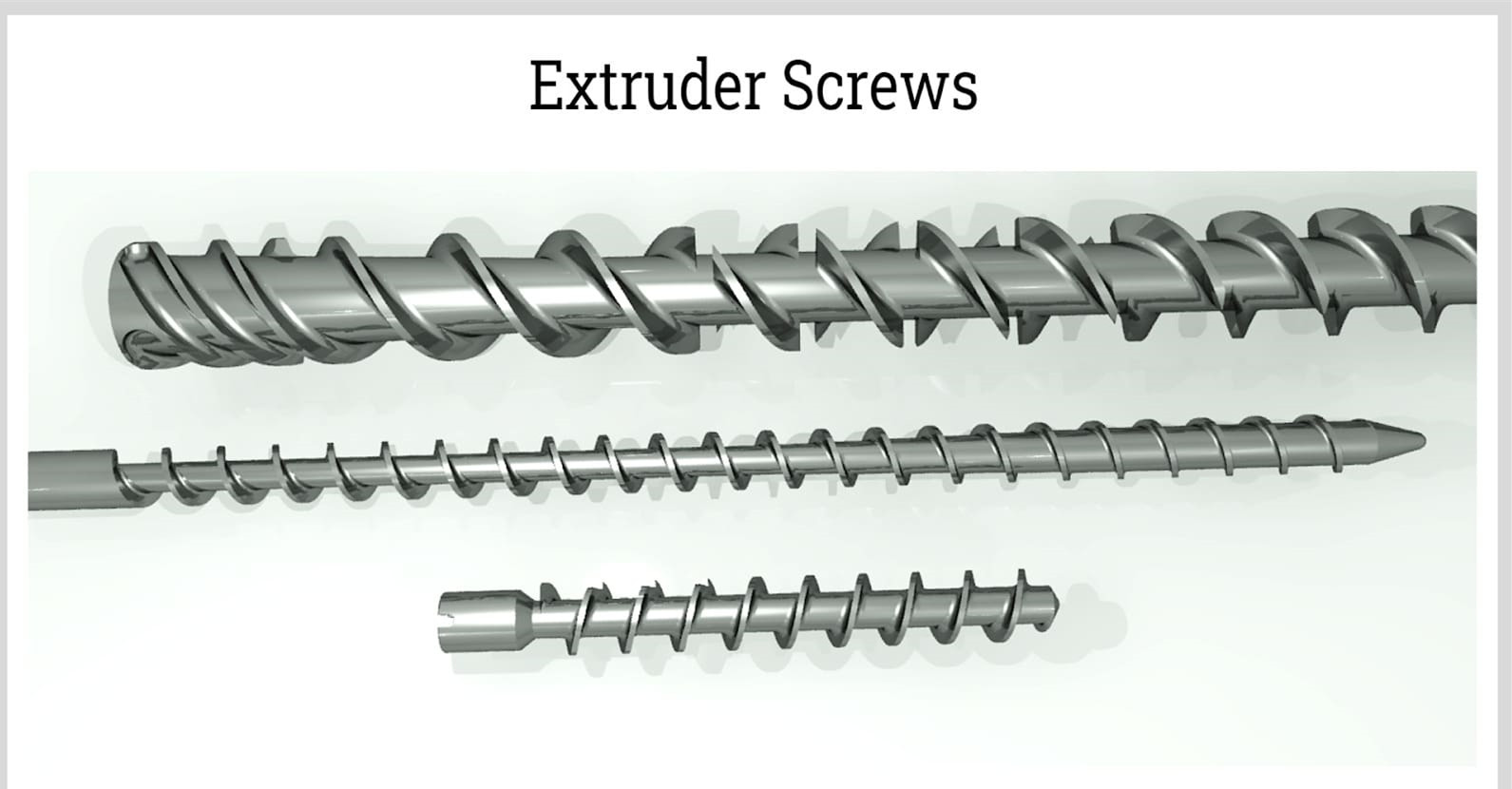

Материал стекает в кольцевое пространство между шнеком и цилиндром.Материал также ограничен винтовым каналом.При вращении шнека полимер перемещается вперед, и на него действуют силы трения.

Бочки обычно нагреваются с постепенно увеличивающимся температурным профилем.По мере того, как полимерная смесь перемещается из зоны подачи в зону дозирования, силы трения и нагрев цилиндра приводят к пластификации материала, его гомогенному перемешиванию и замешиванию.

Наконец, когда расплав приближается к концу экструдера, он сначала проходит через пакет сеток.Сетчатый фильтр используется для фильтрации любых посторонних материалов в расплаве термопласта.Он также защищает отверстие матрицы от засорения.Затем расплав вытесняется из матрицы для приобретения формы матрицы.Его немедленно охлаждают и вытягивают из экструдера с постоянной скоростью.

Дальнейшие процессы, такие как обработка пламенем, печать, резка, отжиг, дезодорация и т. д., могут выполняться после охлаждения.Затем экструдат пройдет проверку и будет отправлен на упаковку и отправку, если все характеристики продукта будут соблюдены.

Время публикации: 08 декабря 2022 г.